TECNOLOGÍA FARMACÉUTICA I FILTRACIÓN FILTRACION PROBLEMA DETERMINAR

Comunicado de Prensa Indra Aporta su Tecnología de ImagenUniversidad Tecnologica de Pereira Facultad de Tecnología Escuela de

INFLUENCIA DEL MECANISMO INTERNO EN EL PROCESO DE MOLIENDA

Tecnología Farmacéutica I

Filtración

FILTRACION

PROBLEMA

- Determinar las constantes de filtración del equipo de operación.

INTRODUCCION

La filtración se considera como una operación unitaria y está comprendida las separaciones mecánicas, basadas en diferencias físicas de las partículas se define como la separación de las partículas sólidas suspendidas en un fluido forzándolas a pasar a través de un medio poroso, fibroso o granular.

La filtración tiene por objeto lo siguiente:

Clarificación de sólidos

Recuperación de sólidos

Recuperación de líquidos

Recuperación de ambas fases

Filtración para facilitar otras operaciones como: presecado, lavado de materiales solubles depositados en los sólidos, etc.

La filtración a escala industrial es similar a la que se realiza a escala de laboratorios: las experimentaciones en un filtro, ilustran importantes aplicaciones de los principios básicos de la dinámica de fluidos a través de los lechos granulares porosos estáticos y se lleva a cabo por la diferencia de presión total entre la suspensión a filtrar, el medio filtrante y el filtrado obtenido; existe además una resistencia ocasionada por el depósito de partículas sólidas sobre el medio filtrante (torta) y que va incrementándose conforme la filtración avanza, hasta agotar el volumen filtrante disponible. La filtración propiamente dicha es aquella que contiene más del 1% de sólidos en volumen. Otro tipo importante de filtración es la usada para clarificar o “limpiar fluidos” que contiene cantidades de sólidos relativamente pequeñas 0.15% en volumen.

Ya que la separación de los sólidos contenidos en un fluidos es mediante una fuerza impulsora, de acuerdo a ella los filtros se pueden clasificar en:

Filtros de gravedad

Filtros a vacío

Filtros de presión

Filtros centrífugos

FILTROS POR GRAVEDAD: En ellos la fuerza impulsora es la presión de la columna del líquido sobre el medio filtrante. Esta fuerza está dada por la naturaleza. Por ejemplo: el filtro de arena abierto, de muy poco uso industrial.

FILTROS AL VACÍO: La fuerza impulsora es la succión de lado del medio filtrante o salida del filtrado. El diseño o construcción de estos filtros está basado en el método utilizado para producir vacío, así como el tipo de descarga de sólidos, existiendo desde luego, limitaciones en la obtención de vacío, donde las más sobresalientes son: la diferencia de presión está limitada por la altitud; la localización de pérdidas de vacío o inundaciones con suspensión, las cuales son más difíciles de localizar.

Estos filtros están diseñados básicamente para operar en forma cíclica y continua. El tipo más simple consiste de un tanque de fondo falso muy parecido al Buckner usado en el laboratorio instrumental, a pesar de que este filtro es relativamente barato y fácil de operar, su capacidad es baja.

Para manejar grandes cantidades de suspensión, el filtro de hojas o el filtro de tambor rotatorio son los más utilizados. El filtro de tambor rotatorio de compartimento múltiple es un ejemplo de filtración continua, ya que cada compartimento pasa por el mismo ciclo de operación.

Formación de torta y separación de filtrado

Escurrimiento

Lavado de torta

Desprendimiento de torta

FILTROS A PRESIÓN: La fuerza impulsora es la presión dada por la fuerza motriz, estos filtros tiene la ventaja de utilizar caídas de presión mayores que las empleadas en los filtros por gravedad y a vacío, aunque esto no siempre resuelve los problemas en filtración, antes bien, pueden presentarse otros como la compresibilidad de la torta o taponamiento del medio filtrante, lo que disminuye la velocidad de filtración. Dentro de los filtros a presión, los más importantes son los de placas y marcos o filtro prensa, como el que utilizara en esta práctica. Un filtro prensa consiste en dos barras horizontales que sirven de soporte a las placas y marcos. Entre cada placa y marco se coloca el medio filtrante que a su vez sirve de soporte a los sólidos entre cada marco. El número de placas y marcos varía de acuerdo a la capacidad del filtro, y esto determinará el espesor de la torta. Todas las unidades son prensadas por un tornillo de tal manera que no tenga fugas o el medio filtrante quede arrugado. La suspensión se alimenta al filtro por un canal común que comunica con todas las unidades y está diseñado de tal manera que la suspensión entra por los orificios de los marcos, se retienen los sólidos dentro del mismo y el líquido separados (filtrado) pasa a través del medio y es descargado por ductos especiales colocados en las placas.

El filtro prensa es un ejemplo de la filtración intermitente y las etapas que se llevan a cabo son las siguientes:

Periodo de filtración y formación de la torta

Lavado de torta

Secado de torta

Descarga de la torta

Limpieza y separación para el siguiente ciclo

MEDIO FILTRANTE: Lo fundamental en cualquier filtro es el medio filtrante, de hecho aún el más ingenioso filtro es inútil sin un medio adecuado. Las características de un medio filtrante dependen de las propiedades del material del que se fabrica y de las técnicas empleadas en su elaboración. La selección de un medio filtrante, se realiza tomando en cuenta los siguientes puntos:

Tamaño de la partícula retenida

Permeabilidad o resistencia al flujo

Relación entre oclusión del medio e incremento de resistencia al flujo

Resistencia al calor, a la acción de productos químicos, a la abrasión y a la flexión

Resistencia a la ruptura

Estabilidad dimensional

Facilidad de limpieza

TIPOS DE MEDIOS FILTRANTES: telas metálicas, telas naturales y sintéticas, placas de asbesto o celulosa, hojas de papel de celulosa o de fibra de vidrio, sólidos sueltos, etc.

FILTRO AYUDA: Es un material finalmente dividido que no se compacta ni comprime por la presión que ejerce el líquido al pasar a través de este tipo de materiales. Son agregados a suspensiones que presentan problemas de comprensibilidad en la filtración, dificultad en la misma o por tamaño de partículas muy pequeñas. Los requerimientos para un filtro ayuda son:

Debe ser inerte

Debe ser ligero

Debe formar una torta porosa

Ejemplo del filtro ayuda: el más usado es la tierra de diatomácea; pero también se utiliza el carbón activado, la pulpa de papel, etc.

SUSPENSIONES: Las suspensiones pueden clasificarse basándose en su concentración y/o en base a la rapidez de filtración:

De filtración rápida

De filtración mediana

De filtración lenta

Diluidas

Muy diluidas

ECUACIÓN GENERAL DE FILTRACIÓN: En un equipo de filtración es muy importante calcular su capacidad, ello resulta al analizar la caída de presión a través del filtro y la forma como se opera el equipo.

La ecuación general de filtración es la evaluación del gasto que puede manejar en función de la caída de presión a través del filtro, posteriormente dicha ecuación se aplica a diferente tipos de operación de los filtros y se deducen las ecuaciones de evaluación de capacidad correspondientes.

FUNDAMENTOS: El modelo sobre el cual se han desarrollado las ecuaciones teóricas y de diseño es:

q=P/r (1)

El flujo de filtrado q obtenido, es el resultado de la fuerza impulsora P que necesita vencer la resistencia r. El flujo del volumétrico se define como:

q=dV/d (2)

Donde:

dV = incremento de volumen

d = incremento de tiempo

La resistencia al flujo r está por tres resistencias, las cuales están es serie y se manifiestan como caídas de presión y son:

Resistencia de ductos y conexiones: en un filtro bien diseñado estas resistencias pueden despreciarse al compararlas con la de la torta y la del medio filtrante.

Resistencia de la torta: tiene un valor de cero al inicio de la filtración y se incrementa con el tiempo de filtración.

Resistencia del medio filtrante. Esta resistencia asociada con la de la torta es la resistencia total del lecho. Ya que el flujo en serie, la caída de presión total en el filtro es igual a las caídas de presión individuales.

Durante el lavado de la torta todas las resistencias incluyendo la de la torta, son constantes y la del medio filtrante es generalmente despreciable.

La permeabilidad se define como propiedad de los cuerpos de dejarse atravesar por los líquidos o gases. Puede expresarse como:

K= AL / W (3)

Ó K = 1 / r (4)

Donde:

K = permeabilidad (m2)

A = área del medio filtrante (m2)

L = espesor del medio filtrante (m )

W = masa de la torta (kg)

= resistencia específica de la torta ( m / kg )

r = resistencia del medio filtrante (m-1)

La filtración produce sobre la superficie del medio filtrante una capa de partículas sólidas, una vez que se forma esta capa su superficie actúa como medio filtrante depositándose sobre ella los sólidos y aumentando así el grueso de la torta, mientras que el líquido pasa a través de ella. La torta está formada por una masa uniforme de partículas de forma irregular a través de la cual existen pequeños conductos capilares. El flujo es siempre laminar y puede por lo tanto representarse por la ecuación.

Poiseuille que se puede adaptar a la siguiente forma:

|

dV |

- P gc |

|

|

|||||

|

----- = |

------------------------------------ |

|

(5) |

|||||

|

Ad |

|

|

( |

W |

)+ r |

|

|

|

|

--- |

||||||||

|

A |

||||||||

La velocidad de filtrado es función del volumen filtrado recogido, de la superficie filtrante A y del tiempo.

La P es la caída total de presión a través del filtro.

es la viscosidad del filtrado

W es el peso de los sólidos secos contenidos en la torta y es igual a:

W = w V (6)

Donde:

w = Peso de la torta seca por unidad de volumen de filtrado kg / m 3

w se determina experimentalmente como la cantidad de sólidos secos recuperados, divididos entre el volumen total de filtrado recolectado.

La ecuación (5) quedará entonces:

|

dV |

- P A gc |

|

|

|||||

|

----- = |

------------------------------------ |

|

(7) |

|||||

|

d |

|

|

w( |

V |

)+ r |

|

|

|

|

--- |

||||||||

|

A |

||||||||

Los efectos de compresión de la torta pueden correlacionarse por las ecuaciones sugeridas por Almy y Lewis, quienes obtuvieron correlaciones empíricas del efecto de la presión sobre la resistencia específica de la torta para un intervalo limitado de presiones encontrando que:

, Ps (8 )

Donde:

, = la resistencia específica a presión cero, o resistencia específica de la torta si fuera totalmente incompresible

s = factor de compresibilidad

Este factor tiene un valor característico y diferente para cada material y varía de cero para las tortas incompresible (tal como la formada por arena fina) a 1.0 para tortas muy compresibles.

Para la mayoría de los lodos industriales “ s “está dentro de valores de 0.1 a 0.8

La ecuación (7) se reconoce como la ecuación general de filtración, la cual se interpreta como: “La velocidad con que se realiza la filtración es proporcional a la caída de presión total y al área de filtración, e inversamente proporcional a la viscosidad del filtrado y a la suma de las resistencias, una debida a la torta y otra al medio filtrante”.

El empleo de la ecuación general de filtración hace surgir una clasificación de la operación de los filtros en dos grandes categorías:

Filtración intermitente: se caracteriza por un ciclo corto durante la descarga o limpieza. En este sistema se emplean filtros prensa, filtros de cartucho y todos aquellos integrados por elementos tubulares y hojas planas.

Filtración continua: caracterizada por ciclos largos en virtud de que la torta puede descargarse desde una pequeña parte de la superficie filtrante, mientras el flujo continúa en toda ella sin interrupción. Ejemplos de este sistema son: filtros a vacío de tambor rotatorio, de discos y las diferentes clases de bandas horizontales de charolas y hojas.

CONSTANTES DE FILTRACIÓN: La práctica de la filtración puede hacerse controlando la diferencia de presiones de modo que ésta permanezca constante durante todo el proceso; este régimen de filtrado puede realizarse fácilmente si la suspensión a filtrar proviene de un depósito que se mantiene a presión constante o si se encuentra en un tanque almacén situado entre el filtro y la presión ejercida sobre el mismo es la correspondiente a la carga hidrostática.

Es evidente que manteniendo constante la presión irá disminuyendo la velocidad de filtración a medida que está vaya transcurriendo por ir aumentando el espesor de la torta y con ello la resistencia a la filtración. Para el estudio de la filtración en estas condiciones podemos partir de la ecuación (7) que puede escribirse de la siguiente forma:

d w V r

------- = ------------ + ------------ (9)

dV P gc A2 P gc A*

* A = r2 * 2 de marcos

Para tortas incompresibles y a P constante resulta:

-

d

------ =

K1 V + K2

(10)

dV

Donde:

-

w

K1 =

-----------

(11)

P gc A2

-

r

K2 =

----------

(12)

P gc A

De las ecuaciones (11) y (12) se despejan y r respectivamente:

-

K1(- P) gc A2

=

-------------------

(11 A)

w

-

K2 (-P ) gc A

r =

----------

(12 A)

La resistencia r puede expresarse en función de la resistencia ofrecida por una capa de torta que corresponda al volumen Ve del filtrado necesario para formar esta torta hipotética. Por lo tanto:

|

|

Me |

|

w Ve |

|

|

|

r = |

------- |

= |

----------- |

|

(13) |

|

|

A |

|

A |

|

|

Donde Me es la suma del sólido depositado por el volumen Ve. Sustituyendo (13) en (12):

-

r w Ve

K2 =

----------

(14)

p gc A2

Por lo tanto:

K2 = K1 Ve

Ve = K2 / K1 (15)

Donde K2 y K1 son dos constantes de filtración que pueden calcularse a partir de los datos experimentales realizados a P constante, midiendo el volumen de filtrado y tabulando de la siguiente manera:

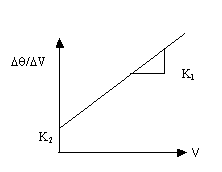

V V /V

De acuerdo con la ecuación (10) y representando en ordenadas /V frente al volumen de filtrado V en abscisas, obtendremos una recta de pendiente K1 y ordenada K2 como se muestra.

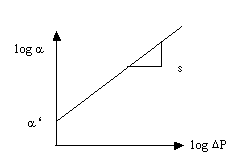

P

ara

determinar el efecto del cambio de presión, es necesario

correr varias pruebas bajo diferentes presiones y calcular S al

graficar log frente a log

P, obteniéndose la

recta de pendiente S y la ordenada ‘:

La determinación experimental a escala piloto de los valores K2 y K1 por lo tanto de r, , s, ، son necesarios para el diseño o selección de un filtro para un sistema específico, así como la selección del medio filtrante que presenta la máxima retención de sólidos; seleccionar también las condiciones de operación como: temperatura, presión, etc., y llevar a cabo adecuadamente la filtración a escala industrial.

DESCRIPCION DEL EQUIPO

El equipo que se utilizará está soportado sobre una estructura de hierro. Es un filtro prensa que consta de 6 placas de filtrado de diámetro de 10 cm, tres son marcos de un centímetro de espesor. El filtro cuenta con un tanque de alimentación con capacidad de 50 litros, y tiene un sistema de agitación a base de paletas. El medio filtrante está formado por 6 lonas sencillas de algodón. El filtrado se recoge en dos probetas. La suspensión se alimenta por medio de una bomba movida por un motor de ¼ HP. El sistema cuenta además con un manómetro y una válvula controladora de presión.

TECNICA DE OPERACIÓN

Preparar una suspensión de CaCO3 en agua a una concentración aproximada del 15%. Para determinar la concentración exacta de la suspensión se cuenta con una centrífuga de laboratorio de 5000 rpm. Un volumen medido de la suspensión se somete a la centrifugación a 3000 rpm durante 10 minutos, se devuelve la parte líquida restante a una probeta de tal manera que se pueda medir la diferencia de volumen de sólidos depositados en cada tubo de muestra centrífuga.

Una vez preparada la suspensión mantenerla en movimiento con el agitador.

Colocar las placas, marcos, y lonas en el filtro (medios filtrantes).

Conectar las salidas de filtrados a la línea que da a las probetas.

Arrancar la bomba de alimentación primero y una vez circulando, abrir poco a poco el filtro.

Con la válvula controladora mantener una presión constante indicada por el instructor, cuidando de que se conserve así hasta agotar el volumen disponible en el tanque.

Medir la variación del volumen del filtrado con respecto al tiempo.

Sacar la torta y descargala cuando el aire de secado no lleve agua.

Volver a preparar la suspensión a la misma concentración pero operara a presión diferente y constante.

Medir el área de filtración ( A = r2 * 2 # de marcos)

INFORME

Tabular los datos obtenidos experimentalmente

Elaborar gráficas de: V vs V y la de vs V.

Determinar los valores de K1 y K2 y r para cada corrida.

Determinar el valor del área de filtración (A).

Tabla de resultados de ambas corridas.

Análisis de los resultados.

Conclusiones.

EL INFORME DEBERA ENTREGARSE DURANTE LA REALIZACION DE LA PRACTICA.

Página

Tags: determinar las, 4. determinar, filtracion, tecnología, farmacéutica, determinar, filtración, problema

- AYUDAS PARA PROYECTOSPUENTE DE INVESTIGACIÓN PROGRAMA DE FORTALECIMIENTO DE

- 06096 DEPARTMENT OF ENVIRONMENTAL PROTECTION CHAPTER 377 REVIEW OF

- ST JOHN’S HELPER ST JOHN’S UNITED CHURCH OF CHRIST

- TEMELJEM ČLANKA 20 STATUTA HRVATSKE ZAKLADE ZA ZNANOST (DALJE

- INFORMACIÓN TRIBUTARIA Y DE BENEFICIARIO CUENTA SI ES PERSONA

- DATOS PARA SOLICITAR PRORROGA POR ENCIMA DE LOS 24

- HRVATSKA TURISTIČKA ZAJEDNICA GLAVNI URED IBLEROV TRG 10IV

- LET THERE BE SONG LET EVERY HEART BE BLESSED

- HIGH SCHOOL EDUCATION OPTIONS AVAILABLE IN FORSYTH COUNTY LEARN

- IZR PROF DR SIMONA KRANJC ODDELEK ZA SLOVENISTIKO

- ABDULLAH AYASUN (TODAY’S ZAMAN GAZETESI) – POLISLER TARAFINDAN YÜZÜNE

- V IAJE HASTA EL CORAZÓN DE LA TIERRA

- SKUPINA – B INSTRUMENTALNI ANSAMBLI „TAMBURAŠKI ORKESTAR „STJEPAN BUJAN

- EMPLOYEES WITH PROBATIONARY APPOINTMENTS NEW EMPLOYEES MUST SERVE A

- ASOCIACIÓN ESPAÑOLA DE AMERICANISTAS SOLICITUD DE INSCRIPCIÓN NOMBRE

- ŘEŠENÍ HÁDANEK Z OČKA HÁDEJ HÁDEJ HADAČI! CO JE

- 16 ORLE 151 LEADERS IN GRASSROOTS ORGANIZATIONS INSTRUCTOR CHERYL

- ATTACHMENT B – ADOPTED RULES IN CLEAN FORMAT DECISION

- PREDČASNE VOLITVE 2020 VOLITVE V KS SOGLASJE ČLANA VO

- LEVEL 3 TECHNOLOGY 91617 (310) SPECIFIC ASSESSMENT GUIDE —

- SECTION 50 LICENCE APPLICATION PACK `` ISLINGTON’S APPLICATION PACK

- AN INDICATION OF NEW ZEALANDERS’ HEALTH 2007 PUBLIC HEALTH

- ACTIVITY 144 ORTHOGRAPHIC PROJECTION INTRODUCTION DID YOU KNOW THAT

- NEIGHBOURHOOD PLANNING SEA SCREENING REQUEST FORM APPLICATION

- ALLIANCE HOCKEY 71 ALBERT STREET STRATFORD ONTARIO N5A

- BROWNFIELDS REVOLVING LOAN FUND (BRLF) LOAN APPLICATION DOWNTOWN DEVELOPMENT

- UNCLASSIFIED HMS DARING RECONNAISSANCE SITREP 4 ICOD 211800H NOV

- CURRICULUM VITAE FAWWAZ MOHAMMAD ALRASHED ALABED ALHAQ ADDRESS A

- BIL 771 RTN 367 ACN 337 TYP GENERAL BILL

- STUCK FOR WORDS MULTIMODAL REPRESENTATIONS OF CHILDREN’S IDEAS IN

VLADA REPUBLIKE HRVATSKE ZAGREB 7 LISTOPADA 2021 PREDLAGATELJ

VLADA REPUBLIKE HRVATSKE ZAGREB 7 LISTOPADA 2021 PREDLAGATELJVEDTEKTER FOR FOND TIL VIDERE OG ETTERUTDANNING I KLINISK

UỶ BAN NHÂN DÂN TỈNH TUYÊN QUANG SỐ 473QĐUBND

UỶ BAN NHÂN DÂN TỈNH TUYÊN QUANG SỐ 473QĐUBNDKÖRZETI ÁLTALÁNOS ISKOLÁK KOSSUTH LAJOS ÁLTALÁNOS ISKOLA KLEBELSBERG INTÉZMÉNYFENNTARTÓ

6TO COLOQUIO GEOGRÁFICO SOBRE AMÉRICA LATINA LAS NUEVAS CONFIGURACIONES

6TO COLOQUIO GEOGRÁFICO SOBRE AMÉRICA LATINA LAS NUEVAS CONFIGURACIONESPRZYKŁAD UCHWAŁY W SPRAWIE WYBORU WICEPRZEWODNICZĄCEGO RADY POWIATU UCHWAŁA

TRANSPORTATION AGREEMENT TRANSPORTATION AGREEMENT (THIS “AGREEMENT”) DATED AS OF

ESTUDIO DE GESTIÓN DE RESIDUOS DE 16 VIVIENDAS EN

ESTUDIO DE GESTIÓN DE RESIDUOS DE 16 VIVIENDAS EN LAMP 1 (SATU) GABUNG TANGGAL SURAT HAL

LAMP 1 (SATU) GABUNG TANGGAL SURAT HAL ZAPROSZENIE DO SKŁADANIA OFERT WÓJT GMINY SUSZEC ZAPRASZA DO

PAGE 19 DISTR RESTRICTED AHRCAC2CRP2 19 JANUARY 2009 ENGLISH

LÆREPLAN I KVENSK ELLER FINSK SOM 2 SPRÅK LÆREPLANKODE

FOR MORE INFORMATION REGARDING INSTITUTIONAL PLANS PLEASE CONTACT THE

SOCIALFÖRVALTNINGEN IFYLLD OCH UNDERSKRIVEN BLANKETT SKICKAS TILL ÄLMHULTS KOMMUN

SOCIALFÖRVALTNINGEN IFYLLD OCH UNDERSKRIVEN BLANKETT SKICKAS TILL ÄLMHULTS KOMMUN KENDAL POWER STATION ENVIRONMENTAL EVALUATION CHECKLIST UNIQUE IDENTIFIER 1028978

KENDAL POWER STATION ENVIRONMENTAL EVALUATION CHECKLIST UNIQUE IDENTIFIER 1028978TRO OG LOVE ERKLÆRING I HENHOLD TIL LOVBEKENDTGØRELSE

MANUAL HANDLING PROCEDURE DOCUMENT CONTROL VERSION DATE DOCUMENT REVIEWED

MANUAL HANDLING PROCEDURE DOCUMENT CONTROL VERSION DATE DOCUMENT REVIEWEDEVALUACIÓN DEL IMPACTO ECONÓMICO DE LA VARIEDAD IFRIPAPA 99

V2012

V2012 DV KOŠNICA MEDPOTOKI 1A 10 000 ZAGREB UPUTE ZA